1 Introdução

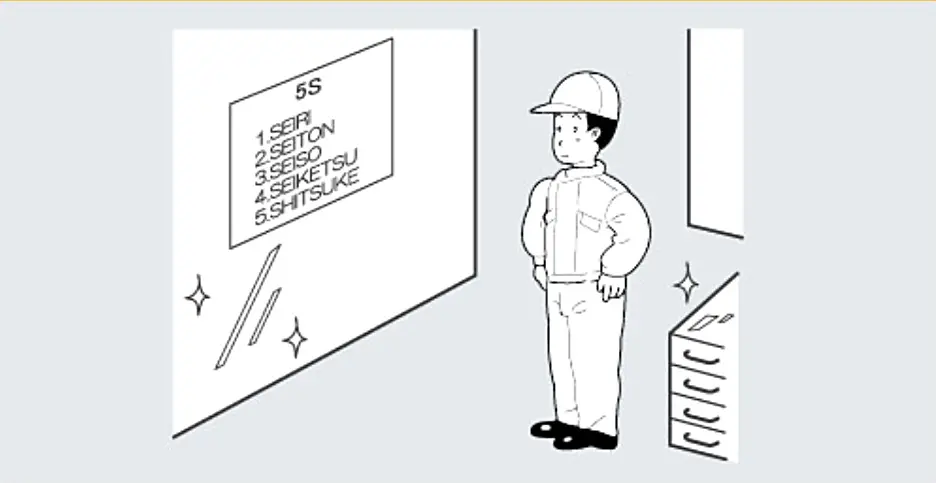

O Método 5S é uma ferramenta simples do Lean (filosofia de melhoria dos processos de fabrico e serviços através da eliminação dos desperdícios – atividades que não acrescentam valor ao produto final ou serviço – conduzindo ao aumento de produtividade e competitividade, e aplica-se a qualquer negócio ou processo. Assim, podemos ter o Lean Manufacturing, o Lean Production, o Lean Thinking, o Lean Healthcare, etc.) que, em 5 passos, possibilita organizar o trabalho de forma limpa, eficiente e segura, de modo a melhorar a competitividade, aumentar a produtividade e padronizar o trabalho. Este Método 5S evidencia os problemas e torna-os óbvios.

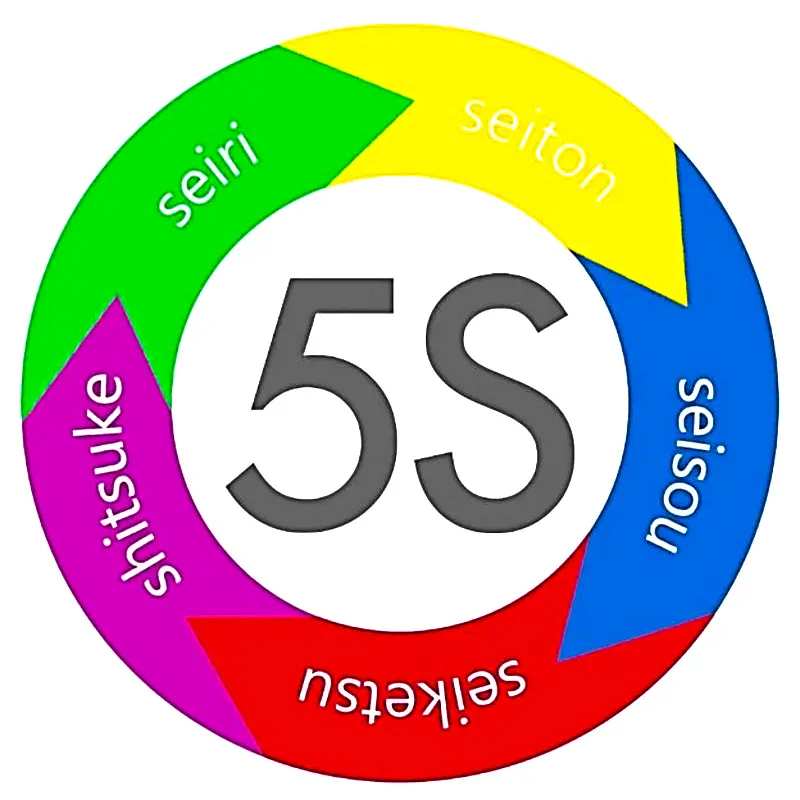

O nome do Método 5S é proveniente das iniciais das palavras japonesas que dão origem aos 5 passos necessários à sua implementação: Seiri, Seiton, Seiso, Seiketsu e Shitsuke.

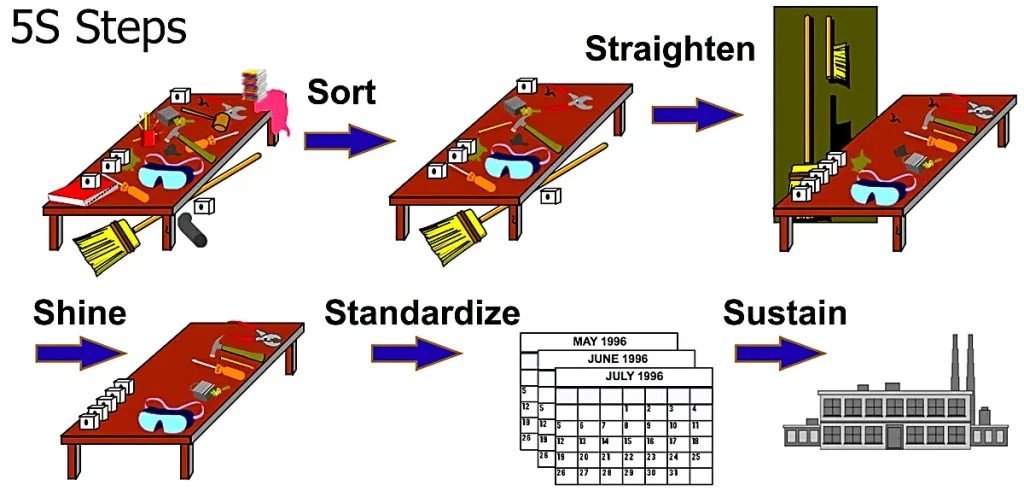

De japonês para inglês foi possível encontrar palavras com significado semelhante começadas por «S» (Seiri – Sort; Seiton – Set In Order/Straighten; Seiso – Sweep/Shine; Seiketsu – Standardize; Shitsuke – Sustain/Self-discipline).

O mesmo não foi possível na tradução para português. Para o Método 5S manter o mesmo nome em português acrescentou-se a palavra «Senso». Temos assim o Senso de Utilização (Seiri), o Senso de Organização (Seiton), o Senso de Limpeza (Seiso), o Senso de Padronização/Normalização (Seiketsu) e o Senso de Autodisciplina (Shitsuke).

O termo senso significa capacidade para sentir e para pensar.

2 Origem

Este Método 5S surgiu nos anos 50 do século passado, no Japão, com a intenção de reorganizar o país após a 2.ª Guerra Mundial, tendo sido largamente difundido, a nível global, na década de 70, através do Lean Manufacturing, nome com que o ocidente designa o Sistema Toyota de Produção. Esta prática foi iniciada no setor da manufatura tendo sido posteriormente alargada a outros setores da indústria e dos serviços.

Esta metodologia foi desenvolvida com base nas técnicas da Manutenção Produtiva Total (Total Productive Maintenance – TPM) e do Sistema de Produção da Toyota (Toyota Production System – TPS).

3 Principais Objetivos (com destaque para o incremento da produtividade e da competitividade)

Os objetivos são de longo prazo sendo que os principais são:

- Aumentar a produtividade e a competitividade;

- Melhorar a qualidade;

- Assegurar a segurança;

- Reduzir os desperdícios;

- Manter o bem-estar geral.

4 Principais vantagens

- É simples de implementar;

- É de baixo custo, sendo o seu principal investimento criar sensibilização através de ações que permitam divulgar / implementar o Método 5S;

- Obtenção de resultados a curto prazo;

- Torna visíveis as anormalidades e problemas e as ações corretivas são mais rápidas.

5 Principais benefícios (com particular ênfase na melhoria da produtividade e da competitividade)

- Maior produtividade, e consequente competitividade, pela redução da perda de tempo à procura de objetos;

- Ambiente de trabalho seguro e organizado, aumentando a segurança e as condições de higiene e de saúde no desenvolvimento das atividades;

- Redução da ocupação excessiva do espaço no local de trabalho;

- Redução de acidentes de trabalho;

- Processos de trabalho mais ágeis, eficientes e práticos;

- Promove comportamentos de auto-organização, tais como: «se abri, fecho», «se acendi, apago», «se ligo, desligo», «se desarrumo, arrumo», «se sujo, limpo», «se peço emprestado, devolvo»;

- Menos tempo para completar as atividades;

- Melhora o relacionamento entre os trabalhadores;

- Aumento da autoestima e do entusiasmo;

- Melhora o cumprimento dos prazos de entrega;

- Favorece a mudança de hábitos e atitudes de todos;

- Facilita e melhora a manutenção dos equipamentos;

- Fomenta o respeito pelo cliente e melhora a imagem da empresa, criando perspetivas de novos negócios, devido à imagem que a organização passa a transmitir durante a visita de clientes;

- Incentiva os trabalhadores a revelarem problemas;

- Desenvolve o trabalho em equipa.

6 Significado de cada senso

6.1 – 1.º: Seiri – Sort – Senso de Utilização

6.1.1 Introdução

Este senso é o primeiro passo do Método 5S e consiste em classificar os itens no posto de trabalho separando os que são necessários dos que não são. Este passo permite a remoção com maior facilidade dos itens que não fazem falta (ferramentas, equipamentos, materiais, panos sujos, papéis, etc.).

O espírito subjacente à ideia é se algo não é preciso não deve estar no local de trabalho. É surpreendente a quantidade de coisas que podem ser removidas neste primeiro passo. O hábito de guardar é uma característica do ser humano uma vez que está sempre presente no pensamento a frase «isto pode fazer falta».

Apesar de ser fácil, o descarte encontra resistência das pessoas pelo facto de haver tendência para guardar coisas que um dia poderão vir a ter utilidade. Esta mentalidade deve ser eliminada.

Este senso de utilização, para além de identificar os desperdícios, tem de reconhecer as suas causas para que se tomem medidas a fim de evitar que os mesmos erros sejam cometidos.

Devemos ter como lema: Nada mais, nada menos, apenas o necessário.

6.1.2 Objetivo

Separar o útil do inútil.

6.1.3 Procedimentos e atitudes que devem ser cultivados

- Cada pessoa deve saber distinguir o que é útil do inútil;

- Somente a quantidade certa deve estar disponível;

- Diferençar o que tem uso diário do que tem uso esporádico.

6.1.4 Ferramentas a utilizar

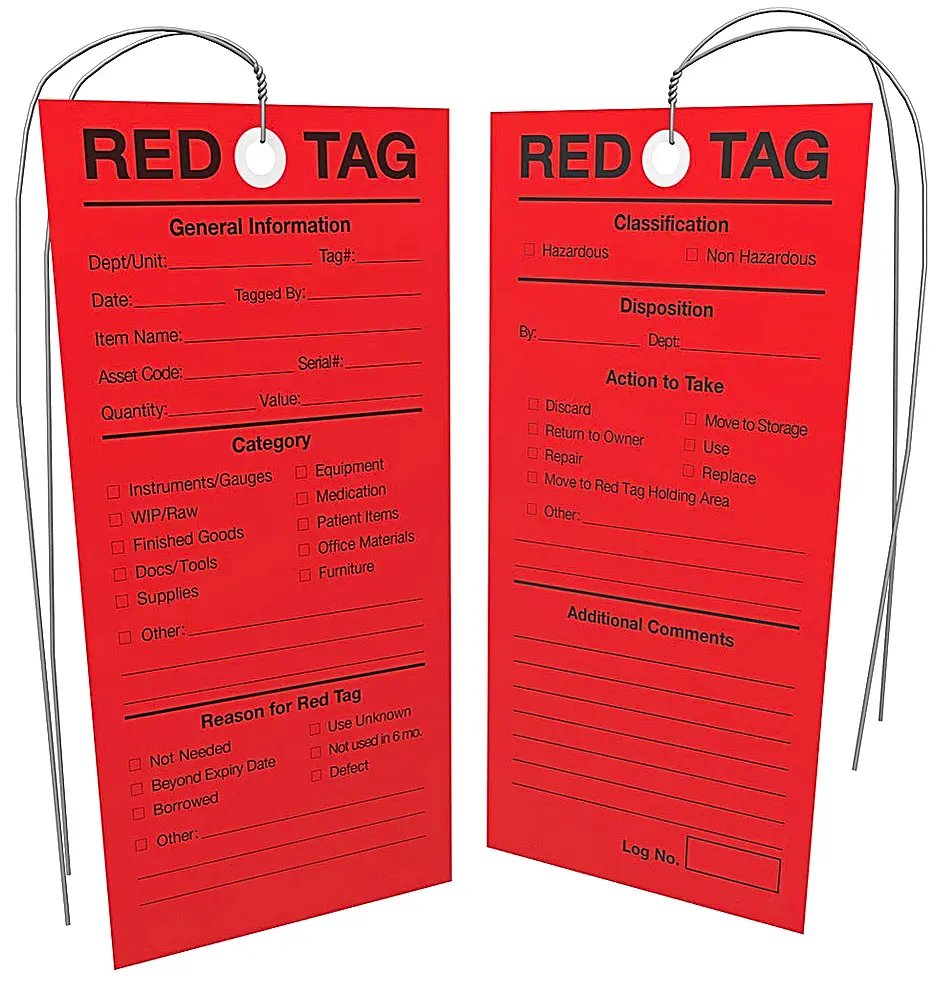

Como ferramentas podemos utilizar as conhecidas etiquetas vermelhas, figura abaixo.

Os artigos descartados devem ser colocados num lugar previamente determinado para que possam ser armazenados temporariamente. Para evitar que se transforme num contentor de lixo devem ser identificados com, por exemplo, etiquetas vermelhas, que contêm campos para identificação do material descartado (há itens que podem ter alguma utilização posterior).

6.1.5 Benefícios da aplicação do senso

- Melhora a organização do trabalho;

- Utiliza racionalmente os espaços;

- Elimina os itens desnecessários;

- Recupera os itens esquecidos ou perdidos;

- Diminui o tempo de procura dos itens;

- Aumenta a produtividade, quer dos trabalhadores quer dos equipamentos;

- Melhora a competitividade da organização;

- Diminui os riscos de acidente e aumenta a segurança;

- Reduz custos;

- Facilita a limpeza e manutenção.

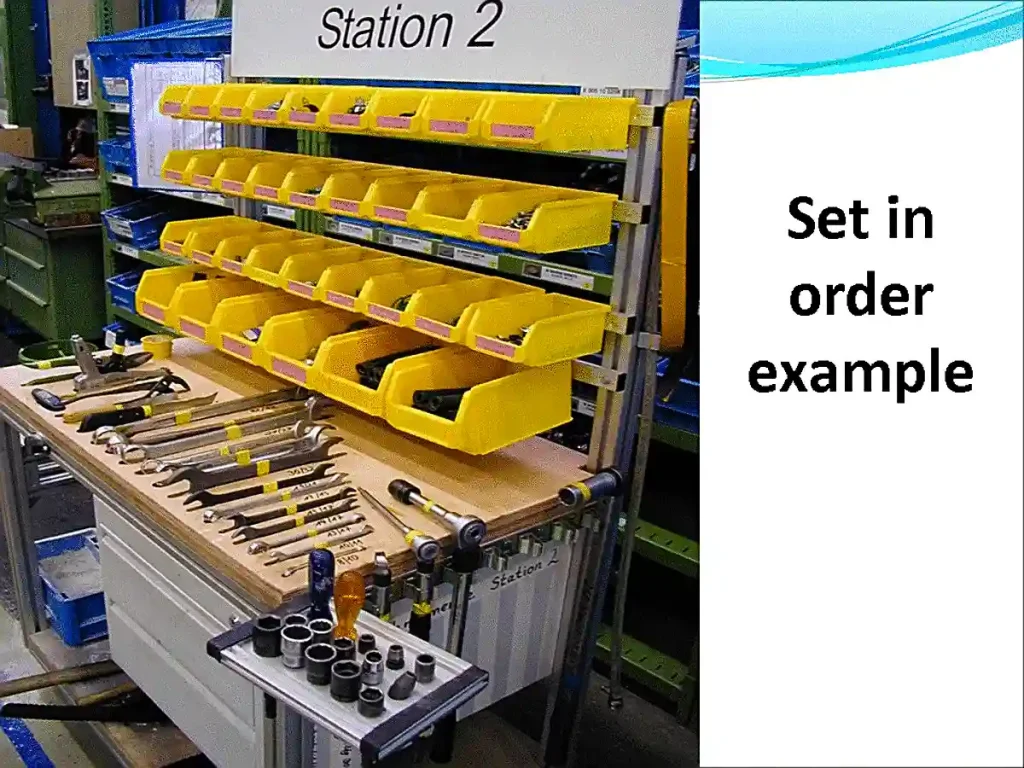

6.2 – Seiton – Set In Oder / Straighten – Senso de Organização / Arrumação

6.2.1 Introdução

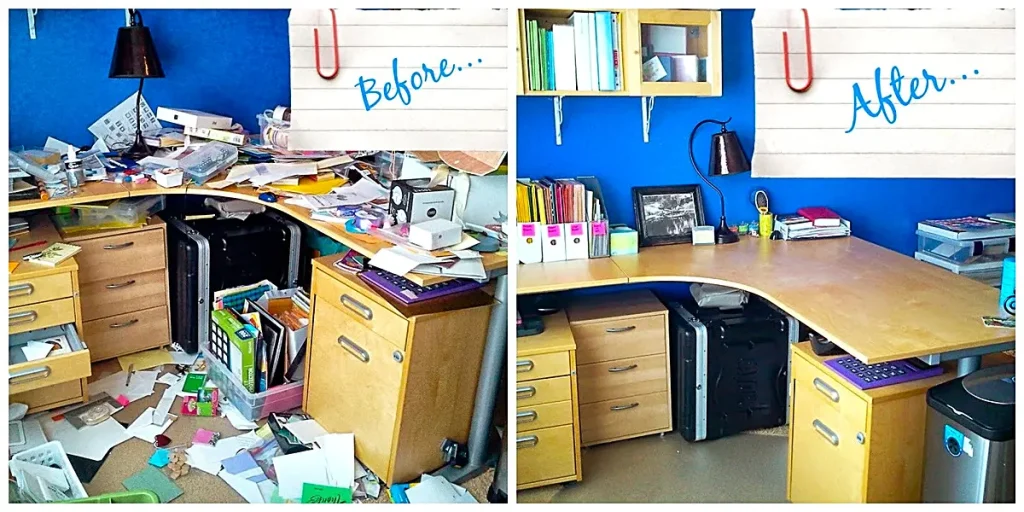

Este senso é o segundo passo do Método 5S e consiste em identificar e organizar todos os itens sobrantes depois de aplicado o primeiro passo. Uma vez que o desnecessário foi descartado e removido restam apenas itens que são realmente necessários no local de trabalho.

O lema agora é: Um lugar para cada coisa e cada coisa no seu lugar.

6.2.2 Objetivo

Existência de um lugar para cada item adequado às rotinas de trabalho, pronto a utilizar, e com a devida identificação.

6.2.3 Procedimentos e atitudes que devem ser cultivados

- Utilizar a forma mais adequada de organização de modo que todos os objetos possam ser facilmente encontrados, retirados e recolocados nos seus devidos lugares;

- Cada coisa deve estar no seu lugar após o uso;

- Cada coisa tem o seu único e exclusivo lugar;

- Os itens necessários devem ser organizados e mantidos na quantidade certa;

- Deve definir-se uma área adequada para cada material;

- Deve adotar-se um layout funcional e prático de modo a eliminar os desperdícios de movimentação;

- Criar um sistema de identificação visual para cada item.

Esta organização deve tornar o posto de trabalho funcional, havendo lugar à definição de regras de arrumação que permitam que qualquer pessoa possa encontrar imediatamente os itens necessários e arrumá-los.

Desta forma o posto de trabalho é eficiente, todos os materiais e ferramentas estão à mão e os trabalhadores são mais produtivos.

6.2.4 Ferramentas a utilizar

Como ferramentas podemos utilizar códigos de cor e identificação visual.

6.2.5 Benefícios da aplicação do senso

- Melhora o fluxo de pessoas e materiais;

- Facilita a disposição dos postos de trabalho e equipamentos;

- Proporciona rapidez e facilidade na busca dos itens;

- Evita a compra desnecessária de material;

- Economiza tempo;

- Propicia maior racionalização do trabalho;

- Melhora o ambiente de trabalho, com redução do esforço físico e mental;

- O ambiente de trabalho torna-se funcional e agradável;

- Facilita a limpeza e a manutenção;

- Reduz o risco de acidentes de trabalho;

- Melhora a competitividade e a produtividade da empresa;

- Aumenta a motivação dos trabalhadores e a produtividade da empresa;

- Aproveita melhor os espaços existentes.

6.3 – Seiso – Sweep / Shine – Senso de Limpeza

6.3.1 Introdução

Este é o terceiro passo do Método 5S e traduz-se na limpeza do posto de trabalho, das áreas envolventes, das ferramentas, das máquinas e equipamentos, de modo que tudo se apresente como se fosse novo.

Um posto de trabalho limpo, para além de ter um aspeto agradável, é mais saudável e seguro, e auxilia na qualidade, causando, também, boa impressão interna e externamente. A limpeza regular deve ser usada como Método 5S de inspeção sendo utilizada igualmente para se verificar o estado de funcionamento dos equipamentos.

Num ambiente asseado qualquer não-conformidade destaca-se com maior facilidade e rapidez. Tão ou mais importante do que limpar é não sujar

O lema aqui é: Melhor do que limpar é não sujar.

6.3.2 Objetivo

Estabelecer uma metodologia de limpeza que impeça que o local de trabalho se suje.

6.3.3 Procedimentos e atitudes que devem ser cultivados

- Manter sempre limpo o ambiente de trabalho;

- Manter limpo o que está e o que não está visível;

- Limpar os locais de fácil e de difícil acesso;

- Ajudar a conservar limpos os locais de uso comum;

- Estabelecer um plano de prevenção de modo a evitar que se suje;

- Implementar rotinas para as atividades de limpeza.

Este senso não deve ser sequencial dos anteriores, mas antes paralelo.

6.3.4 Ferramentas a utilizar

Como ferramentas temos checklists de inspeção de limpeza.

6.3.5 Benefícios da aplicação do senso

- Mantém o ambiente de trabalho limpo e agradável, resultando numa melhor qualidade de trabalho, de saúde e de segurança;

- Elimina a sujidade;

- Facilita a identificação de falhas e erros;

- Evita danos nos equipamentos;

- Aumenta a eficiência e satisfação da equipa;

- Melhora a competitividade e a produtividade da empresa;

- Preserva o meio ambiente.

6.4 – Seiketsu – Standardize – Senso de Padronização / Normalização

6.4.1 Introdução

Este é o quarto passo do Método 5S e fundamenta-se na formalização de regras e definição de normas para facilitar a implementação e o cumprimento das condições dos sensos anteriores.

A normalização faz com que o trabalho seja realizado sempre da mesma maneira, com as mesmas ferramentas e equipamentos, independentemente de quem as utiliza. O principal objetivo é evitar voltar aos hábitos antigos.

6.4.2 Objetivo

Desenvolver condições de trabalho que evitem o retrocesso da implementação dos três primeiros sensos.

6.4.3 Procedimentos e atitudes que devem ser cultivados

- Uma vez definido o padrão da área de trabalho o mesmo deve ser mantido e aceite por todos;

- Devem implementar-se os meios que garantam a padronização, como fotos, demarcações no pavimento, identificações, checklists de verificação da área…

- Adotar como rotina a prática dos três primeiros S;

- Padronizar todas as atividades;

- Implementar regras que facilitem o comportamento normalizado;

- Auditorias para avaliação o progresso de modo a garantir a continuidade do processo.

6.4.4 Ferramentas a utilizar

Como ferramentas devemos usar instruções e procedimentos de trabalho.

6.4.5 Benefícios da aplicação do senso

- Padroniza e difunde a forma de atuar no posto de trabalho;

- Incute a obediência às regras de segurança no trabalho;

- Racionaliza o tempo;

- Melhora continuamente o ambiente de trabalho;

- Melhora as relações interpessoais das equipas;

- Melhora a competitividade e a produtividade da empresa;

- Melhora a imagem da empresa, interna e externamente.

6.5 – Shitsuke – Sustain / Self-Discipline – Senso de Autodisciplina

6.5.1 Introdução

Shitsuke é o quinto e último passo do Método 5S e consiste em implementar um controlo da aplicação de todas as regras que foram definidas nos passos anteriores.

Este é o passo mais difícil de implementar não sendo conseguido por muitas organizações. Para que o Método 5S resulte deve tornar-se parte integrante da cultura da empresa devendo ser responsabilidade de todos os trabalhadores.

6.5.2 Objetivo

Alcançar uma qualidade excelente em todos os locais da organização.

6.5.3 Procedimentos e atitudes que devem ser cultivados

- Empenhar-se nos 4 S anteriores;

- Trabalhar em equipa;

- Respeitar os colegas;

- Buscar a melhoria constantemente;

- Criar rotina das melhorias alcançadas;

- Zelar pelo ambiente de trabalho;

- Comportar-se da mesma forma quando há e quando não há pessoas presentes;

- Honestidade de pensamentos, palavras e atos;

- Respeito pelas diferenças individuais;

- Cooperação no desenvolvimento dos trabalhos;

- Otimismo;

- Cumprimento das normas e regras estabelecidas;

- Comportamentos positivos em relação aos primeiros 4 S;

- Comprometimento com o não desperdício;

- Ser tolerante com os erros;

- Alertar para os erros para que sejam corrigidos e não repetidos;

- Saber ouvir e aceitar opiniões alheias;

- Elogiar quando o trabalho for bem feito.

Para que a melhoria seja conseguida todos os outros S devem fazer parte do quotidiano.

6.5.4 Ferramentas a utilizar

Como ferramentas podemos usar checklists e auditorias.

6.5.5 Benefícios da aplicação do senso

- Facilita a execução das tarefas;

- Aumenta o respeito entre os trabalhadores;

- Favorece o trabalho em equipa;

- Cultiva os bons hábitos;

- Elimina o desperdício;

- Aumenta a produtividade, a competitividade e a segurança no trabalho;

- Aumenta a motivação;

- Transforma o posto de trabalho mais atrativo;

- Prepara a empresa, e os seus colaboradores, para a implementação de programas de qualidade mais vastos;

- Aumenta a satisfação do cliente.

7 Ingredientes para o fracasso da implementação do Método 5S

O Método 5S é uma ferramenta fundamental para qualquer empresa dada a sua simplicidade, baixo custo de implementação e obtenção de resultados de curto prazo. Todavia, nem todas as empresas obtêm os resultados desejados por se limitarem apenas a atividades de organização e limpeza pouco frequentes sem que as transformem num hábito.

Alguns dos fatores mais comuns são:

7.1 Falta de compreensão dos conceitos

O Método 5S é entendido como uma tarefa de organização e de limpeza em vez de um processo educacional que potencia o desenvolvimento pessoal e coletivo de todos quantos nele estão envolvidos, com reflexos diretos no aumento da produtividade e da competitividade da empresa.

7.2 Falta de um plano estratégico

A empresa acredita que, devido à simplicidade do Método 5S é dispensável a existência de um líder, de um especialista, de um orientador, sendo as atividades desenvolvidas de modo aleatório e sem objetivo, de forma voluntária.

7.3 Limitar a implementação do Método 5S apenas até ao dia do lançamento

A maior parte das empresas chega até este ponto com sucesso, mas ficam-se por aqui. Falta a definição de um plano de continuidade.

7.4 Partir do princípio de que o Método 5S é estático

Este Método 5S deve ser aplicado de acordo com as características e cultura da empresa, não há um modelo padrão.

7.5 Pensar que o Método 5S é panaceia para todos os problemas

Baixo grau de instrução dos trabalhadores, falta de sensibilização dos empresários e gestores, tecnologias obsoletas, baixos níveis salariais, são alguns dos problemas que não resolve, apenas os evidencia.

7.6 Apressar a sua execução

Hábitos enraizados ao longo de anos não são fáceis de mudar da noite para o dia pelo que não se devem fazer mudanças abruptas na cultura da empresa e dos seus trabalhadores.

7.7 Implementar o Método 5S para terceiros verem

É uma prática corrente as empresas implementarem o Método 5S para exibição, nomeadamente a clientes, fornecedores, visitantes, concorrentes, amigos, etc. De nada serve pois a duração será curta.

8 Referências usadas na elaboração deste artigo

b) Imagens: yandex

c) Bibliografia

i) Sousa, Ana Cristina Braz de. Implementação do Método 5S Numa Empresa de Metalomecânica. Leiria: Escola Superior de Tecnologia e Gestão, 2014. Disponível na Web, aqui.

ii) Vargas, Rodrigo. Programa 5S Básico e Poderoso. YouTube, 2020. Disponível na Web, aqui.

iii) Ferrari, Fernando. Introdução ao 5S. YouTube, 2022. Disponível na Web, aqui.

iv) Neves, Luiz. Conheça 5S e Sua Aplicação no Nosso Dia a Dia. YouTube, 2022. Disponível na Web, aqui.